ساخت قطعات فلزی: راهنمای عملی برای تولید حرفهای

انتخاب مواد اولیه و محاسبات تکنیکی

در کارگاه ساخت قطعات فلزی، اولین تصمیم بحرانی انتخاب ماده اولیه است. هر پروژه بر اساس شرایط کاری، نیروهای وارده، محیط استفاده و بودجه کارفرما، نیاز به فلزی با مشخصات خاص دارد. من همیشه با تحلیل دقیق نقشههای فنی و مشخصات تکنیکی شروع میکنم.

فولادهای کربنی معمولی مثل ST37 و ST52 برای قطعات عمومی مناسب هستند، اما وقتی با قطعاتی روبرو میشوم که نیاز به مقاومت بالا در برابر سایش دارند، به فولادهای آلیاژی مثل 4140 یا 4340 روی میآورم. برای قطعات دقیق ماشینآلات، فولاد ابزار مثل D2 یا H13 انتخاب بهتری است.

محاسبه ضخامت مناسب ورق یا قطر لوله بر اساس نیروهای وارده بسیار حیاتی است. من از فرمولهای مقاومت مصالح استفاده میکنم، اما تجربه نشان داده که اضافه کردن ضریب اطمینان 1.5 تا 2 به محاسبات تئوری، قطعه را در شرایط واقعی کارخانه محافظت میکند.

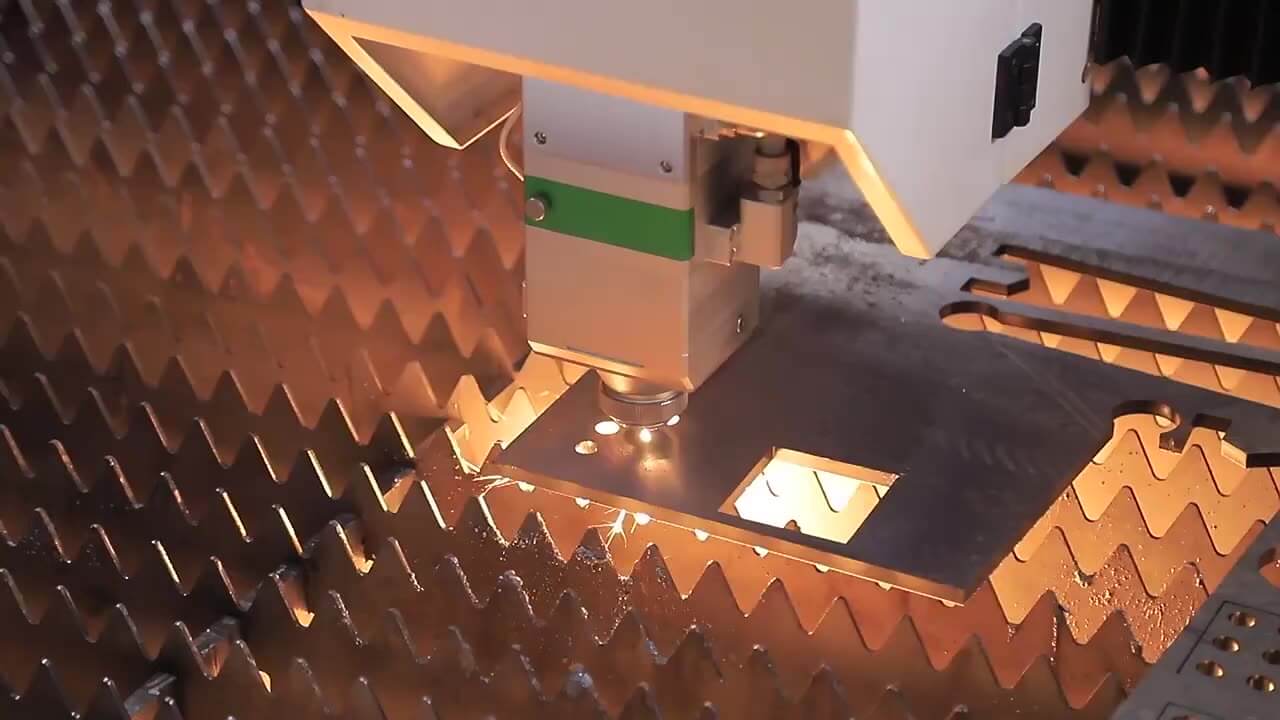

تکنیکهای برش دقیق و حرفهای

برش لیزر امروزه استاندارد طلایی صنعت قطعهسازی محسوب میشود. دستگاههای لیزر فایبر با قدرت 3000 وات میتوانند ورقهای فولادی تا ضخامت 20 میلیمتر را با دقت زیر 0.1 میلیمتر برش دهند. نکته کلیدی در برش لیزر، تنظیم صحیح سرعت حرکت و فشار گاز است.

برای ورقهای ضخیمتر، برش پلاسما هنوز جایگاه خود را حفظ کرده است. دستگاههای پلاسما با جریان 200 آمپر قادر به برش ورقهای 50 میلیمتری هستند، البته با دقت کمتر نسبت به لیزر. ترفند کاربردی من در برش پلاسما، استفاده از گاز نیتروژن به جای هوای فشرده برای کیفیت برش بهتر است.

برش واتر جت برای مواد سخت مثل فولادهای ابزار یا قطعاتی که حساسیت حرارتی دارند، گزینه ممتاز است. فشار 4000 بار همراه با ذرات ساینده قادر به برش هر مادهای است بدون ایجاد تنش حرارتی.

جدول مقایسه روشهای برش:

| روش برش | حداکثر ضخامت (فولاد) | دقت (میلیمتر) | سرعت برش | مناسب برای | محدودیتها |

|---|---|---|---|---|---|

| لیزر فایبر | 25 mm | ±0.05 | بالا | قطعات دقیق، تولید انبوه | هزینه تجهیزات بالا |

| پلاسما | 100 mm | ±0.5 | متوسط | ورقهای ضخیم، سازهها | کیفیت لبه کمتر |

| واتر جت | 200 mm | ±0.1 | پایین | مواد سخت، بدون تنش حرارتی | سرعت پایین، هزینه بالا |

| اکسی استیلن | نامحدود | ±2 | پایین | ورقهای بسیار ضخیم | دقت پایین، آلودگی |

| اره نواری | 500 mm | ±1 | پایین | برشهای مستقیم، نیمرخها | محدودیت شکل |

فرآیندهای شکلدهی و خمکاری

خمکاری دقیق نیازمند درک عمیق از رفتار مکانیکی فلزات است. هر فلز دارای حد الاستیک و ضریب فنربرگشتی خاص خود است. فولادهای نرم مثل ST37 فنربرگشت کمی دارند، در حالی که فولادهای سخت مثل 4140 ممکن است تا 5 درجه فنربرگشت داشته باشند.

پرس هیدرولیک با ظرفیت 100 تن برای اکثر کارهای خمکاری من کافی است. ابزارهای خمکاری باید از فولاد ابزار ساخته شوند تا در طولانی مدت دقت خود را حفظ کنند. من همیشه شعاع خم را حداقل 2 برابر ضخامت ورق انتخاب میکنم تا از ترکخوردگی جلوگیری کنم.

نکته بسیار مهم در خمکاری، تنظیم جهت الیاف فلز است. خم عمود بر جهت نورد ورق بهترین نتیجه را میدهد. خم موازی با جهت نورد ممکن است باعث شکست ناگهانی قطعه شود.

برای قطعات پیچیده از روش هیدروفرمینگ استفاده میکنم. در این روش، لوله داخل قالب قرار گرفته و با فشار هیدرولیک داخلی تا 1500 بار، شکل قالب را میگیرد. این روش برای ساخت اجزای خودروسازی و هوافضا بسیار مناسب است.

جوشکاری حرفهای و نکات عملی

جوشکاری قلب تولید قطعات فلزی است. انتخاب روش جوشکاری بر اساس ضخامت ماده، نوع آلیاژ و شرایط کاری انجام میشود. جوشکاری TIG برای ضخامتهای کم و قطعات دقیق، MIG برای تولید انبوه و جوشکاری قوس الکترودی برای کارهای سنگین مناسب است.

تنظیم صحیح جریان جوشکاری بحرانی است. برای ورق 3 میلیمتری فولاد معمولی، جریان 80-100 آمپر در جوشکاری TIG مناسب است. ولتاژ قوس باید بین 12-15 ولت تنظیم شود. سرعت جوشکاری نیز مهم است؛ خیلی سریع جوشکاری کردن باعث نفوذ ناکافی و خیلی آهسته باعث تغییر شکل قطعه میشود.

گاز محافظ آرگون خالص برای جوشکاری TIG و مخلوط آرگون-CO2 برای MIG استفاده میشود. فشار گاز باید بین 10-15 لیتر در دقیقه تنظیم شود. باد یا جریان هوا دشمن جوشکاری است و باعث آلودگی جوش میشود.

پیشگرم کردن قطعات ضخیم قبل از جوشکاری باعث کاهش تنشهای داخلی میشود. فولادهای کربن بالا و آلیاژی حتماً نیاز به پیشگرم دارند. دمای پیشگرم معمولاً بین 150-300 درجه سانتیگراد است.

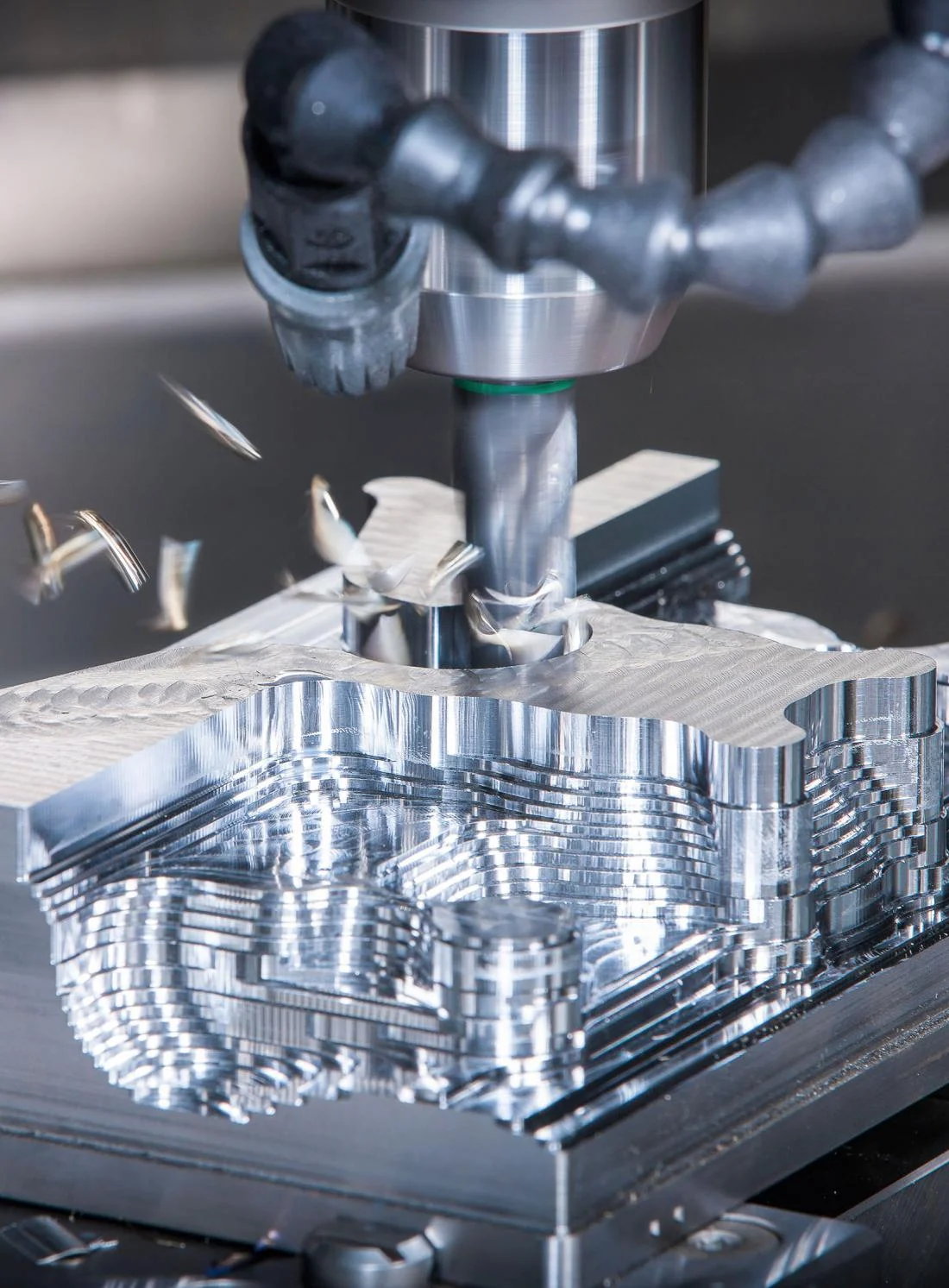

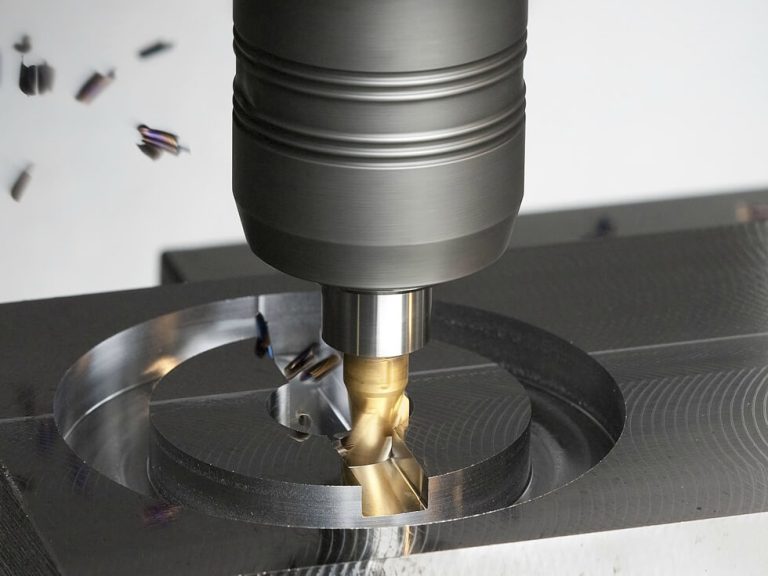

تراشکاری و ماشینکاری دقیق

تراشکاری مرحله کلیدی برای رسیدن به دقتهای ابعادی زیر 0.01 میلیمتر است. انتخاب ابزار برشی بر اساس سختی ماده، عمق برش و سرعت دوران انجام میشود. برای فولادهای معمولی از ابزارهای کاربید تنگستن و برای فولادهای سخت از ابزارهای سرامیکی استفاده میکنم.

سرعت برشی برای فولاد ST37 معمولاً بین 150-250 متر در دقیقه تنظیم میشود. نرخ پیشروی بر اساس قطر ابزار و عمق برش محاسبه میشود. عمق برش در هر پاس نباید از 3 میلیمتر برای تراشکاری خشن تجاوز کند.

خنککاری در تراشکاری بسیار حیاتی است. سیال خنککننده نه تنها حرارت تولیدی را میبرد بلکه برادهها را نیز شسته و مانع از چسبیدن آنها به ابزار میشود. من معمولاً از سیال خنککننده آبی با غلظت 5-8 درصد استفاده میکنم.

تلرانسهای ابعادی در ماشینکاری بر اساس کاربرد قطعه تعیین میشوند. برای قطعات عمومی IT9 تا IT11، برای قطعات دقیق IT6 تا IT7 و برای قطعات بسیار دقیق مثل یاتاقانها IT5 یا بهتر مناسب است.

جدول سرعت برشی بر اساس مواد:

| نوع ماده | سرعت برشی (m/min) | نرخ پیشروی (mm/rev) | عمق برش (mm) | نوع ابزار | سیال خنککننده |

|---|---|---|---|---|---|

| فولاد ST37 | 200-300 | 0.2-0.4 | 2-5 | کاربید تنگستن | امولسیون آبی |

| فولاد ST52 | 150-250 | 0.15-0.3 | 1.5-4 | کاربید تنگستن | امولسیون آبی |

| فولاد 4140 | 100-150 | 0.1-0.2 | 1-2.5 | کاربید پوششدار | امولسیون آبی |

| آلومینیوم 6061 | 500-800 | 0.3-0.6 | 3-8 | کاربید یا HSS | خشک یا MQL |

| استنلس استیل 316 | 80-120 | 0.08-0.15 | 0.5-2 | کاربید پوششدار | امولسیون آبی |

مراحل گام به گام ساخت قطعات فلزی

| مرحله | شرح عملیات | تجهیزات مورد نیاز | نکات فنی | کنترل کیفیت و بررسیها |

|---|---|---|---|---|

| 1- بررسی نقشه و انتخاب ماده | تحلیل نقشه فنی، محاسبه نیروهای وارده، انتخاب نوع فلز، تعیین ابعاد اولیه ماده | نرمافزار CAD، جداول مشخصات مواد، تجهیزات اندازهگیری | ضریب اطمینان 1.5-2 برای محاسبات، در نظر گیری تلرانسهای ماشینکاری | بررسی گواهی کیفیت ماده، تست سختیسنجی، کنترل ابعاد اولیه |

| 2- برش اولیه مواد | برش ورق یا لوله به ابعاد مورد نیاز با روش مناسب | دستگاه لیزر/پلاسما/اره، میز برش، ابزار اندازهگیری | تنظیم صحیح سرعت و قدرت برش، استفاده از گیرههای مناسب | کنترل ابعاد برش، بررسی کیفیت لبه، اندازهگیری زاویه برش |

| 3- خمکاری و شکلدهی | شکلدهی قطعات بر اساس نقشه با پرس یا دستگاه خمکاری | پرس هیدرولیک، ابزار خمکاری، قالبهای مخصوص | محاسبه فنربرگشت، تنظیم شعاع خم، کنترل جهت الیاف | کنترل زوایا با گونیا، اندازهگیری شعاع خم، بررسی ترک |

| 4- ماشینکاری دقیق | تراشکاری، فرزکاری، سوراخکاری برای رسیدن به ابعاد نهایی | دستگاه تراش، فرز، دریل، ابزار برشی، سیال خنککننده | انتخاب سرعت و پیشروی مناسب، خنککاری کافی | کنترل ابعاد با کولیس و میکرومتر، بررسی صافی سطح |

| 5- جوشکاری و اتصال | اتصال قطعات به یکدیگر با روش جوشکاری مناسب | دستگاه جوش TIG/MIG، گاز محافظ، الکترود، ماسک جوشکاری | پیشگرم در صورت نیاز، کنترل فاصله قوس، سرعت مناسب | تست نفوذ مایع، رادیوگرافی در صورت نیاز، کنترل شکل جوش |

| 6- پرداختکاری و صافکاری | حذف زبریها، صاف کردن سطوح، آمادهسازی برای پوشش | سنگفرز، سندر، سنگزنی، ابزار پولیش | استفاده از دانهبندی مناسب، جلوگیری از گرم شدن بیش از حد | کنترل صافی سطح، بررسی یکنواختی پرداختکاری |

| 7- پوشش محافظ | اعمال پوشش مقاوم در برابر خورندگی (گالوانیزه، رنگ، آنودایز) | حمام گالوانیزه، کوره رنگ، تجهیزات آنودایز | آمادهسازی صحیح سطح، کنترل ضخامت پوشش | تست چسبندگی پوشش، اندازهگیری ضخامت، تست نمکپاشی |

| 8- کنترل نهایی و تست | بررسی کامل قطعه با نقشه، تستهای مکانیکی در صورت نیاز | ابزار اندازهگیری دقیق، دستگاه تست کشش، CMM | مقایسه با استانداردهای مربوطه، ثبت نتایج تستها | تهیه گزارش کنترل کیفیت، صدور گواهی مطابقت |

روشهای کنترل کیفیت و اندازهگیری

کنترل کیفیت در هر مرحله تولید ضروری است. من از دستگاه CMM (Coordinate Measuring Machine) برای کنترل ابعاد قطعات پیچیده استفاده میکنم. این دستگاه قادر به اندازهگیری با دقت 0.001 میلیمتر است.

برای کنترل سطوح، از دستگاه زبریسنج استفاده میشود. پارامتر Ra برای سطوح عمومی، Rz برای سطوح کاری مهم و Rt برای کنترل کیفیت کلی سطح استفاده میشود. سطوح تراش شده معمولاً Ra کمتر از 1.6 میکرومتر و سطوح سنگزنی شده Ra کمتر از 0.4 میکرومتر دارند.

تستهای غیرمخرب مثل تست نفوذ مایع برای کشف ترکهای سطحی و تست التراسونیک برای کشف عیوب داخلی استفاده میشوند. در جوشهای بحرانی از رادیوگرافی استفاده میکنم که 100% حجم جوش را کنترل میکند.

سختیسنجی برای تایید عملیات حرارتی انجام میشود. روش راکول برای فولادهای سخت، ویکرز برای قطعات کوچک و برینل برای قطعات بزرگ مناسب است.

تجهیزات و ابزارآلات تخصصی

یک کارگاه قطعهسازی حرفهای نیاز به تجهیزات متنوعی دارد. دستگاه تراش عمومی با ظرفیت چک 320 میلیمتر و طول تراش 1000 میلیمتر برای اکثر کارها کافی است. فرز عمودی با میز 800×400 میلیمتر برای قطعات پیچیده ضروری است.

سیستم کنترل عددی (CNC) دقت و تکرارپذیری بالایی ارائه میدهد. دستگاههای CNC 3 محوره برای اکثر کارها کافی است، اما برای قطعات بسیار پیچیده نیاز به ماشینهای 4 یا 5 محوره است.

ابزار اندازهگیری دقیق شامل کولیس دیجیتال با دقت 0.01 میلیمتر، میکرومتر با دقت 0.001 میلیمتر، ساعت اندازهگیری با دقت 0.01 میلیمتر و گونیای دیجیتال با دقت 1 دقیقه قوسی است.

برای نگهداری قطعات در حین ماشینکاری، انواع گیرهها، پایهها و وایسهای مختلف نیاز است. انتخاب روش نگهداری بر اساس شکل قطعه، نیروهای ماشینکاری و دقت مورد نیاز انجام میشود.

جدول مقایسه روشهای پوششدهی:

| نوع پوشش | ضخامت (میکرون) | مقاومت خورندگی | دمای کاری (°C) | هزینه نسبی | مناسب برای |

|---|---|---|---|---|---|

| گالوانیزه گرم | 40-120 | عالی | -40 تا 200 | متوسط | سازههای خارجی |

| آنودایز سخت | 25-100 | خوب | -50 تا 400 | بالا | قطعات دقیق آلومینیومی |

| نیکل کروم | 10-50 | عالی | -40 تا 300 | بالا | قطعات تزئینی |

| رنگ پودری | 60-120 | متوسط | -20 تا 150 | پایین | قطعات داخلی |

| فسفاته روی | 5-25 | ضعیف | -20 تا 100 | پایین | زیرلایه رنگ |

حل مشکلات رایج در تولید

یکی از مشکلات رایج در خمکاری، فنربرگشت غیرمنتظره است. این مشکل معمولاً به دلیل عدم یکنواختی خواص مکانیکی ماده یا تغییرات دما در حین خمکاری رخ میدهد. راهحل من استفاده از ضریب فنربرگشت متغیر و انجام تست روی نمونه است.

در جوشکاری، مشکل تغییر شکل قطعات بزرگ بسیار رایج است. استفاده از تکنیک جوشکاری پلهای، پیشگرم کردن یکنواخت و استفاده از جیگ و فیکسچر مناسب این مشکل را کاهش میدهد.

مشکل ارتعاش در ماشینکاری معمولاً به دلیل سختی ناکافی سیستم نگهداری، سرعت نامناسب یا فرسودگی ابزار است. کاهش سرعت، افزایش سختی نگهداری و استفاده از ابزارهای تیز این مشکل را حل میکند.

خطاهای ابعادی در تراشکاری معمولاً به دلیل فرسایش ابزار، خطای تنظیم دستگاه یا انبساط حرارتی قطعه است. کالیبراسیون منظم دستگاه، جایگزینی به موقع ابزار و کنترل دمای محیط راهحلهای موثر هستند.

بهینهسازی فرآیند تولید

برای کاهش زمان تولید، همیشه سعی کنیم عملیات را ترکیب کنیم. مثلاً سوراخکاری را همزمان با برش لیزر انجام میدهم یا چندین قطعه را به صورت همزمان ماشینکاری میکنم.

استفاده از قالبهای مدولار برای خمکاری باعث کاهش هزینه ابزارسازی برای پروژههای کوچک میشود. همچنین طراحی قطعات با در نظر گیری قابلیت تولید (DFM) بسیار مهم است.

برنامهریزی صحیح تولید شامل ترتیب عملیات، زمانبندی استفاده از دستگاهها و مدیریت موجودی مواد اولیه است. من از نرمافزارهای MRP برای برنامهریزی تولید استفاده میکنم.

کنترل میانی در هر مرحله تولید باعث کشف زودهنگام اشکالات و جلوگیری از هدر رفت مواد میشود. ثبت پارامترهای تولید در هر مرحله برای بهبود مستمر فرآیند ضروری است.

انبارداری صحیح مواد اولیه و قطعات نیمهساخته در محیط خشک و کنترل شده باعث حفظ کیفیت و جلوگیری از خورندگی میشود. استفاده از سیستم FIFO برای مدیریت موجودی اهمیت دارد.

استاندارد کردن ابزارها و تجهیزات باعث کاهش زمان تعویض ابزار و افزایش کارایی تولید میشود. همچنین آموزش منظم کارگران برای استفاده بهینه از تجهیزات بسیار مؤثر است.

ساخت قطعات فلزی ترکیبی از دانش فنی، تجربه عملی و دقت در اجرا است. هر پروژه چالشهای منحصر به فرد خود را دارد که نیاز به راهحلهای خلاقانه و مهندسی دارد. موفقیت در این صنعت نه تنها به تجهیزات پیشرفته بلکه به درک عمیق رفتار مواد، فرآیندهای تولید و نیازهای مشتری وابسته است.

برگرفته از بخشی از مطالب وبسایت رنگین پوشش شیراز